Automatyzacja procesów magazynowych wymaga wydajnych systemów sterowania przepływem materiałów oraz zarządzania towarem. Systemy MFC (Material Flow Control) i WCS (Warehouse Control System) stanowią ogniwo łączące oprogramowanie zarządzające logistyką magazynową z fizycznymi urządzeniami automatyki.

Systemy MFC i WCS – wprowadzenie

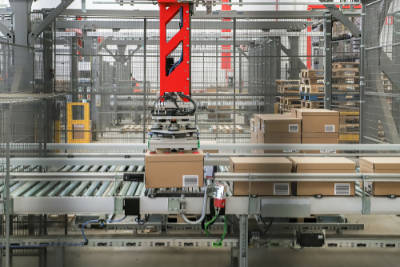

System MFC (Material Flow Control) i system WCS (Warehouse Control System) to ważne elementy wydajnej automatyzacji magazynowej. Oba te rozwiązania odpowiadają za sterowanie przepływem materiałów w automatycznych procesach magazynowych, czyli za komunikację między nadrzędnym systemem zarządzania logistyką magazynową (np. oprogramowaniem klasy WMS) a elementami automatyki magazynowej. Mogą to być np. układnice, windy, wózki typu shuttle, przenośniki czy sortery. W rezultacie MFC i WCS umożliwiają skoordynowane i wydajne działanie zautomatyzowanych rozwiązań. To zapewnia szybki i bezbłędny przepływ towarów w procesie podlegającym automatyzacji.

W dobie rosnącej popularności automatycznych magazynów i presji na zwiększanie efektywności procesów, rola systemów MFC i WCS staje się nie do przecenienia. Dzięki nim możliwe jest efektywne wykorzystanie potencjału zaawansowanych rozwiązań automatycznych.

Różnice między MFC a WCS

Choć terminy MFC i WCS często używane są zamiennie w kontekście automatyki magazynowej, istnieją pewne różnice w ich znaczeniu i zakresie oferowanych funkcji.

MFC – Material Flow Control

System klasy MFC umożliwia sterowanie dowolnymi urządzeniami wyposażonymi w sterowniki PLC. Bardzo często obejmuje sterowanie większą ilością sterowników określonego producenta. Program dzięki komunikacji ze sterownikami PLC steruje i harmonizuje przepływ materiałów wybranych urządzeń automatycznych. Systemy klasy MFC wyposażone są zazwyczaj w minimalny poziom logiki procesów magazynowych, skoncentrowany na transporcie np. nośników magazynowych lub elementów wchodzących w skład automatyki, z miejsca „a” do miejsca „b”.

WCS – Warehouse Control System

System klasy WCS steruje urządzeniami automatyki na wyższym poziomie niż system MFC. System WCS obejmuje zazwyczaj swoim zasięgiem wszystkie urządzenia automatyczne, oferując jednolity interfejs komunikacyjny do szerszej gamy urządzeń automatycznych. Dzięki integracji wszystkich elementów automatyki, system klasy WCS może efektywnie zarządzać przepływem towaru w zautomatyzowanej części magazynu.

System WCS może również dysponować większym niż system MFC poziomem logiki procesów magazynowych. W przypadku automatycznych modułów składowania palet lub pojemników, może zarządzać kompletnymi strategiami przydziału lokacji lub strategiami wydań takich palet i pojemników. W automatycznych systemach składowania, system klasy WCS zazwyczaj dysponuje również precyzyjną wiedzą o zawartości i konkretnych lokalizacjach palet (pojemników) tego fragmentu magazynu.

WCS a MFC – terminologia

Termin „WCS” skupia się na szerszym aspekcie sterowania urządzeniami magazynowymi, podczas gdy „MFC” wskazuje na kontekst zarządzania przepływem. W praktyce granica między systemami WCS a MFC bywa płynna – WCS zawiera w sobie funkcje sterowania przepływem materiałów, a więc jego część wewnętrzna pełni rolę MFC. Warto też pamiętać, że systemy WCS i MFC mogą także znaleźć zastosowanie nie tylko w magazynie, ale i w środowisku produkcyjnym – wszędzie tam, gdzie występuje zautomatyzowany przepływ materiałów (np. linie produkcyjne z robotami i przenośnikami).

Podsumowując, WCS i MFC pełnią podobną rolę – są warstwą pośredniczącą między systemem WMS (lub rzadziej ERP) a automatyką magazynową. Różnice tkwią głównie w zakresie działania: MFC dba o wykonanie instrukcji na poziomie urządzeń (sterowników), a WCS dodatkowo optymalizuje cały proces przepływu towarów. Oba podejścia łączy wspólny cel: zwiększenie wydajności i bezpieczeństwa operacji w procesach automatycznych, poprzez inteligentne sterowanie ruchem towarów, surowców czy nawet narzędzi.

Zastosowania systemów MFC i WCS

Rozwiązania klasy MFC oraz WCS znajdują zastosowanie wszędzie tam, gdzie w procesach magazynowych obecna jest automatyka. W branży e-commerce i retail, gdzie każdego dnia realizuje się tysiące zamówień składających się z wielu pozycji, szybkość i bezbłędność kompletacji to warunki pomyślnego funkcjonowania biznesu. Systemy MFC i WCS zarządzają pracą przenośników taśmowych i rolkowych, sorterów czy układnic, po to, by produkty błyskawicznie trafiały z miejsc składowania do stref pakowania. Dzięki temu nawet przy ogromnym wolumenie zamówień możliwe jest utrzymanie krótkiego czasu realizacji i wysokiej dokładności wysyłek. Nawet w okresach szczytów (np. sezonowe wyprzedaże) automatyka sterowana przez MFC utrzymuje tempo kompletacji, osiągając wydajność nieosiągalną dla pracy manualnej.

Zastosowania MFC i WCS w produkcji

W zakładach produkcyjnych zautomatyzowane magazyny współpracując z zaawansowaną automatyką na hali produkcyjnej mogą zaopatrywać gniazda produkcyjne w komponenty dokładnie wtedy, gdy są potrzebne (just-in-time). System sterowania przepływem materiałów może nadzorować pracę układnic, wind magazynowych ale również przenośników, wózków AGV i AMR czy robotów mobilnych, dostarczających części z magazynu bezpośrednio na stanowiska montażowe. MFC i WCS dbają o to, aby każdy element dotarł na linię we właściwej kolejności i momencie, co zapobiega przestojom produkcji.

Zastosowania systemów MFC i WCS w centrach dystrybucyjnych

W centrach dystrybucyjnych, na przykład dla branży FMCG czy części zamiennych, coraz częściej spotyka się automatyczne magazyny wysokiego składowania, gdzie towary są przechowywane na wielopoziomowych regałach obsługiwanych przez układnice. System WCS lub MFC kontroluje pracę tych układnic, koordynując jednocześnie działanie przenośników dostarczających pojemniki (lub palety) do stref kompletacji lub ekspedycji. Dzięki temu nawet w obiektach o ogromnej pojemności (sięgającej dziesiątek lub setek tysięcy miejsc magazynowych) możliwe jest szybkie pobieranie i odkładanie towarów bez kolizji i zatorów.

Integracja MFC i WCS z innymi systemami

By automatyka magazynowa przyniosła oczekiwane korzyści, musi być ściśle zintegrowana z pozostałymi elementami środowiska informatycznego firmy. Integracja MFC i WCS z systemem WMS (Warehouse Management System) oraz z nadrzędnym systemem ERP, pozwala uzyskać znacząco wyższą płynność procesów.

Standardowy model współpracy wygląda następująco: nadrzędny system WMS (odpowiedzialny za zarządzanie procesami magazynowymi) generuje zadania, takie jak polecenie pobrania określonego towaru z lokalizacji A i dostarczenia go do lokalizacji B.

Zadanie to przekazywane jest do systemu MFC (WCS), który tłumaczy je na język maszyn. Rozbija zadanie na konkretne ruchy urządzeń i sygnały dla sterowników PLC: uruchomienie odpowiednich przenośników, wind, robotów, itp.. MFC (WCS) przejmuje odpowiedzialność za wykonanie tego zadania w warstwie fizycznej, koordynując pracę wszystkich zaangażowanych urządzeń. Gdy zadanie zostanie zrealizowane (np. paleta dotrze do celu), system sterowania przepływem materiałów wysyła informację zwrotną do WMS o statusie jego wykonaniu. Dzięki temu WMS ma zawsze aktualny obraz sytuacji w magazynie i może podejmować dalsze decyzje (np. zlecać kolejne operacje, aktualizować stany, generować dokumenty).

Tak ścisła integracja sprawia, że magazyn działa jak jeden organizm – od poziomu urządzeń po poziom zarządzania. Dodatkowo, dzięki połączeniu WMS z systemem ERP firmy, informacje o ruchach magazynowych realizowanych przez MFC lub WCS mogą być natychmiast wykorzystane na poziomie planowania biznesu. Na przykład: gdy za pośrednictwem MFC (WCS) zostanie zrealizowane zlecenie wydania towaru, system WMS odnotuje zmniejszenie stanu, a ERP może automatycznie zainicjować proces zamówienia zapasów lub powiadomić dział sprzedaży o gotowości zamówienia do wysyłki. Integracja z ERP zapewnia też, że wskaźniki efektywności magazynu (np. dot. liczby obsłużonych zamówień na godzinę czy obłożenia urządzeń) mogą być raportowane i analizowane w szerszym kontekście biznesowym. ERP może również wystawić w odpowiednim momencie dokumenty księgowe, bazując na precyzyjnej wiedzy o zrealizowanym zleceniu.

Znaczenie systemów MFC i WCS dla rynku automatyzacji magazynowej

Nieustanny rozwój automatyzacji magazynów sprawia, że rozwiązania MFC i WCS zyskują coraz większe znaczenie. Które trendy i potrzeby rynku wpływają na to bezpośrednio?

Problemy kadrowe

W wielu krajach branża logistyczna zmaga się z trudnościami w rekrutacji pracowników, a koszty pracy rosną. Automatyzacja magazynu, wspierana przez systemy MFC i WCS, pozwala ograniczyć zależność od czynnika ludzkiego przy wykonywaniu powtarzalnych zadań. Niższa pracochłonność oznacza, że pracownicy mogą się zająć zadaniami o wyższej wartości dodanej, a uciążliwe operacje (wiążące się z np. ciężką pracą fizyczną czy pracą zmianową) przejmują maszyny. Jednocześnie firma staje się mniej wrażliwa na braki kadrowe.

Niska tolerancja dla błędów

Intensywna konkurencja wymusza utrzymanie niemal zerowej tolerancji dla pomyłek w procesach logistycznych (np. kompletacji czy wysyłce). Systemy automatyki sterowane przez MFC i WCS przyczyniają się do radykalnego ograniczenia błędów. Maszyny precyzyjnie odkładają towary na właściwe miejsca, a system nie pozwoli wysłać niewłaściwego produktu. Każde przemieszczenie jest rejestrowane i nadzorowane, więc ryzyko zagubienia towaru lub umieszczenia go nie tam, gdzie trzeba, znacząco spada. W efekcie wzrasta jakość obsługi i zaufanie klientów do terminowości oraz rzetelności dostaw.

Maksymalne wykorzystanie przestrzeni magazynowej

Wysokie koszty nieruchomości sprawiają, że efektywność wykorzystania przestrzeni magazynowej jest ważnym biznesowym wymaganiem. Automatyczne systemy składowania (regały wysokiego składowania, układnice, systemy shuttle) pozwalają przechowywać więcej towaru na mniejszej powierzchni. Ich sprawne działanie wymaga jednak koordynacji przez systemy MFC lub WCS. Dzięki tym systemom można wyeliminować część powierzchni potrzebnej wcześniej na operacje manualne (np. szerokie korytarze dla wózków). To pozwala uzyskać znacznie większą pojemność składową. W erze magazynów wysokiego składowania, MFC (WCS) staje się nieodzownym elementem infrastruktury.

Logistyka data-based

We współczesnej cyfrowej logistyce firmy dążą do pełnej integracji danych i procesów (koncepcja Smart Warehouse w ramach Przemysłu 4.0). Magazyn przyszłości to część zintegrowanego łańcucha dostaw, w którym urządzenia i systemy wymieniają informacje w czasie rzeczywistym. MFC (WCS) odgrywa tu bardzo istotną rolę, dostarczając danych o ruchu towarów i stanie urządzeń do platform analitycznych. Umożliwia to bieżące monitorowanie wydajności oraz wczesne wykrywanie i reagowanie na odstępstwa (np. opóźnienia czy awarie). To pozwala eliminować problemy zanim wpłyną one na ciągłość pracy.

Systemy MFC i WCS – podsumowanie

Automatyzacja w magazynie to nie tylko sprzęt – to także odpowiednie oprogramowanie sterujące. To właśnie systemy MFC i WCS sprawiają, że inwestycje w układnice, przenośniki czy roboty przynoszą maksymalny zwrot. Systemy te to fundament efektywnej automatyzacji magazynu. Zapewniają integrację między światem cyfrowym a fizycznym, przekładając plany i polecenia z systemów informatycznych na rzeczywiste ruchy towarów. Dzięki nim zautomatyzowane obiekty mogą działać szybko, spójnie i bezbłędnie, realizując nawet bardzo wymagające procesy.

Artykuł Systemy MFC i WCS w automatyzacji magazynowej – rola, różnice i zastosowania pochodzi z serwisu Blog Quantum.