W ramach kompleksowych rozwiązań informatycznych dla firm produkcyjnych, Quantum dostarcza swoim klientom również oprogramowanie klasy SCADA (Supervisory Control And Data Acquisition). Oferowane przez Quantum oprogramowanie SCADA to sprawdzone w kilkudziesięciu krajach, w tysiącach instalacji rozwiązania, wspomagające nadzorowanie procesów produkcji. Oprogramowanie to wspomaga m.in. branżę motoryzacyjną, chemiczną, spożywczą, farmaceutyczną czy energetyczną. Dzięki swojej elastyczności i uniwersalności, dostarczane przez Quantum rozwiązania SCADA można łatwo zintegrować z obecną w zakładach automatyką przemysłową.

Gromadzenie danych

System klasy SCADA na bieżąco zbiera i archiwizuje wszelkie dane dotyczące przebiegu produkcji, w tym te dotyczące ilości wyprodukowanego towaru, jego jakości i parametrów samego procesu produkcyjnego. System pobiera dane dzięki integracji z czujnikami, modułami kontrolno-pomiarowymi i sterownikami PLC maszyn. Oprogramowanie pozwala zastąpić tradycyjne metody zbierania danych, takie jak dokumentacja papierowa.

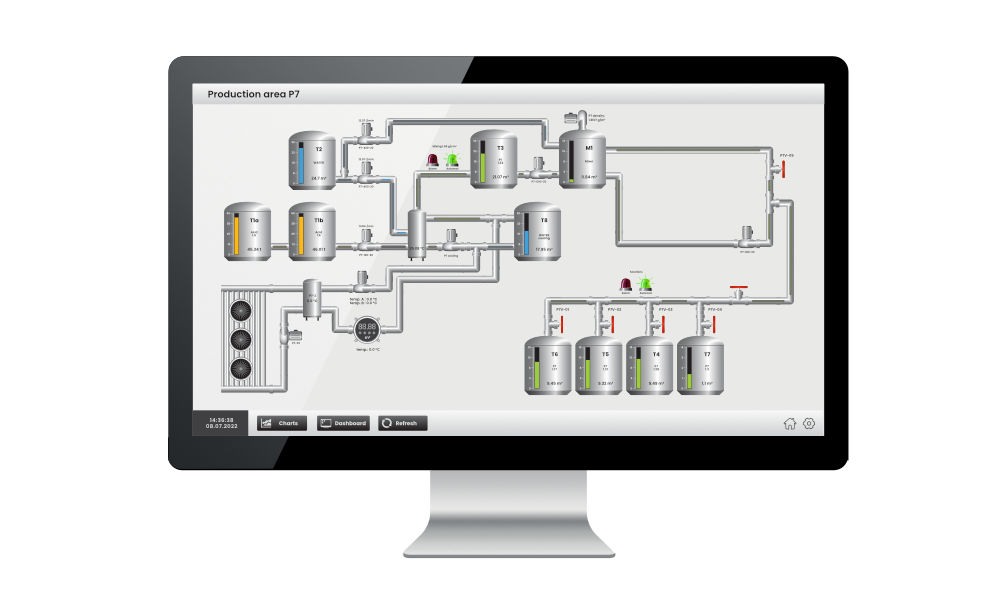

Graficzna wizualizacja procesów

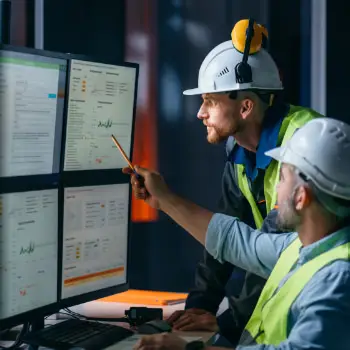

Aktualizowane w czasie rzeczywistym wizualizacje przebiegu procesów, dostarczają użytkownikom wszelkich potrzebnych informacji podczas pracy. Wizualizacje są przez system sprofilowane i różnią się w zależności od stanowiska: operator maszyny, brygadzista, kierownik produkcji. Menedżerom i pracownikom nadzoru, system zapewnia kompletny, łatwy w interpretacji obraz funkcjonowania całej hali produkcyjnej. Daje to pełną kontrolę i możliwość szybkiej reakcji w każdej sytuacji.

Sterowanie nadzorcze

Oprogramowanie SCADA posiada możliwość dwustronnej komunikacji z maszynami produkcyjnymi. Dzięki temu, w przypadku zaistnienia nieprawidłowości w procesach lub detekcji odchyleń od założonych norm (SPC – Statistical Process Control), system może automatycznie zatrzymać pracę urządzenia. Pozwala to zapobiec większej awarii oraz niepotrzebnemu zużyciu materiałów i energii.

Wsparcie utrzymania ruchu

System SCADA na bieżąco informuje o stanie maszyn, ich aktualnej pracy, przestojach i wydajności. W przypadku wystąpienia awarii, system automatycznie zawiadomi o tym wyznaczone osoby, wskazując jakiego elementu maszyny zdarzenie dotyczy. Znacząco przyspiesza to diagnostykę, a także pozwala służbom utrzymania ruchu lepiej przygotować się do usunięcia problemu. System SCADA jest kluczowym komponentem dla metody predykcyjnego utrzymania ruchu, pozwalającej oprzeć prace serwisowe na faktycznym stanie maszyn, a nie sztywnym harmonogramie przeglądów i konserwacji.

Symulacje procesów

Oprogramowanie SCADA jest wyposażone w narzędzia do symulowania procesu produkcyjnego, dzięki czemu rezultat planowanych w nim zmian można poznać jeszcze przed ich wprowadzeniem. Znacznie ułatwia to zarządzanie zmianą, umożliwia porównywanie alternatywnych scenariuszy i stwarza nowe, niedostępne wcześniej szanse optymalizacji procesu produkcji.

Zaawansowane raporty i analizy

SCADA dostarcza szczegółowe zestawienia i raporty z produkcji. Dzięki nim, funkcjonowanie działu produkcji można oceniać na podstawie rzeczywistych, pochodzących z maszyn danych, a nie tylko deklaracji operatorów. System automatycznie, w czasie rzeczywistym, oblicza stosowane w przedsiębiorstwie kluczowe wskaźniki efektywności, w tym OEE, MTBF, MTTR. Dostępne w systemie zestawienia ułatwiają analizę porównawczą poszczególnych stanowisk i linii produkcyjnych, wytypowanie głównych źródeł awarii i usterek czy analizę zużycia zasobów. Oprogramowanie SCADA dysponuje narzędziami do analiz predykcyjnych, które pozwalają przykładowo przewidzieć, jak dana zmiana w procesie produkcji przełoży się na zużycie energii elektrycznej.

Elastyczność i prostota użytkowania

Oprogramowanie SCADA wyposażone jest w ponad 300 protokołów komunikacyjnych, co znacząco ułatwia współpracę z różnymi urządzeniami stosowanymi w firmach. Dzięki licznym i intuicyjnym kreatorom, użytkownik może wykonać samodzielnie wiele zadań, bez konieczności programowania. Łatwa konfiguracja pozwala z kolei na błyskawiczne dostosowanie systemu do potrzeb dowolnego rodzaju produkcji: jednostkowej, seryjnej czy wsadowej.

System SCADA – jakie funkcje i możliwości posiada?

- rejestrowanie i raportowanie efektywności maszyn i urządzeń;

- ewidencjonowanie braków, zużycia materiałów, czasu przestojów i przezbrojeń;

- wizualizacja procesów produkcyjnych i technologicznych;

- statystyczna kontrola procesu (SPC);

- komunikacja z maszynami poprzez sterowniki PLC lub moduły kontrolno-pomiarowe;

- monitorowanie stanu maszyn, alertowanie przestojów, awarii i usterek;

- elektroniczny obieg dokumentów;

- współpraca z oprogramowaniem ERP, MES, panelami HMI;

- symulacje procesów produkcyjnych, analizy predykcyjne;

- automatyczne obliczanie KPI: OEE, MTBF, MTTR;

- zgodność z normami: ISO 50001, IEC 61131-3, ISA-88, ISA-95, FDA 21CFR part 11.