Lead time to czas wykonania zamówienia, liczony od momentu jego złożenia do chwili dostarczenia. Niestabilność popytu i wysokie tempo funkcjonowania rynków sprawiają, że coraz częściej o wyborze dostawcy decyduje termin, w jakim może on wykonać zlecenie. Inna przyczyna, dla której czas realizacji może odgrywać decydującą rolę, to zrównanie się konkurencji w zakresie proponowanych cen i jakości. Lead time to obszar, który w wielu przedsiębiorstwach wciąż posiada duży potencjał do doskonalenia.

Czas realizacji jest parametrem szczególnie istotnym w zakładach specjalizujących się w produkcji prototypowej i krótkoseryjnej, a także tych, w których liczebność serii bywa mocno zróżnicowana. Dzieje się tak, ponieważ przy zamówieniach niskich wolumenów aspekt cenowy nie jest aż tak istotny, natomiast szybkość dostawy często ma decydujące znaczenie.

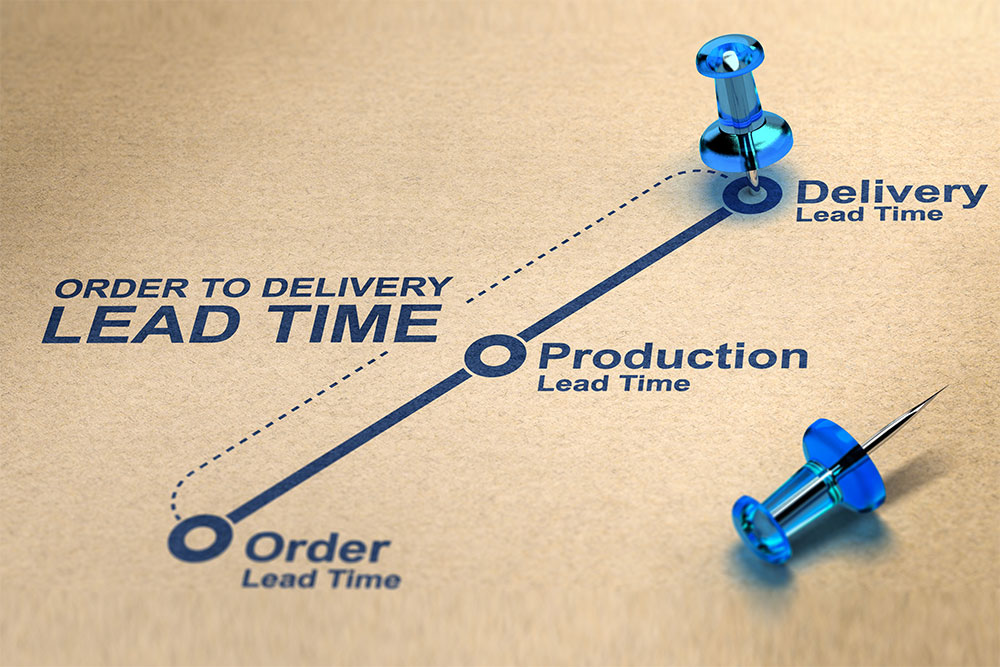

W branży produkcyjnej firmy często posługują się czterema wariantami pojęcia lead time:

- Material lead time – czas potrzebny dostawcom na dostarczenie surowców i komponentów dla zakładu produkcyjnego;

- Production lead time – to czas jaki upływa od wygenerowania zlecenia produkcyjnego, do momentu przyjęcia gotowego produktu na magazyn;

- Customer lead time – czas potrzebny firmie na wyprodukowanie towarów i dostarczenie ich do klientów;

- Cumulative lead time – suma wszystkich poprzednich, przy założeniu braku zapasów potrzebnych do produkcji surowców.

Customer lead time jest odmiennie interpretowany w modelach produkcji na magazyn (Make-to-Stock) i na zamówienie (Make-to-Order). W produkcji na zamówienie są to oczekiwane ramy czasowe od zamówienia klienta, poprzez produkcję do dostawy. Natomiast w modelu produkcji na magazyn zamówienia klientów realizowane są z zapasów, które następnie są uzupełniane zleceniem produkcyjnym. Czas realizacji w modelu Make-to-Stock jest więc znacznie krótszy niż w przypadku Make-to-Order.

Skrócenie lead time – korzyści

Lead time jest ściśle powiązany z jakością oferowanych usług, zarządzaniem zapasami oraz planowaniem popytu. Wśród najważniejszych korzyści płynących z redukcji czasu realizacji można wymienić:

- Precyzyjniejsze szacowanie zapotrzebowania – krótszy czas realizacji zwiększa dokładność prognozowania popytu na produkty;

- Zarządzanie mniejszą ilością zapasów – skrócenie lead time przełoży się na składowanie mniejszej ilości zapasów;

- Poprawa jakości usług oferowanych klientom – krótszy lead time to szybsza realizacja zamówienia i większa satysfakcja klientów. Uproszczenie procesów magazynowych i skrócenie czasu ich trwania jest szczególnie istotne w sprzedaży omnichannel.

Jak skrócić czas realizacji zamówienia?

Na długość lead time wpływa szereg czynników, zarówno wewnętrznych jak i zewnętrznych. Wśród najpopularniejszych metod redukcji czasu realizacji znajdują się:

Wybieranie lokalnych dostawców zamiast zagranicznych – geograficzna bliskość dostawców pozwala wyeliminować wiele potencjalnych zagrożeń, a także ułatwia komunikację.

Zmiana strategii zamawiania surowców – w wielu przypadkach korzystne okazuje się zmniejszenie wielkości pojedynczego zamówienia, a zwiększenie ich częstotliwości.

Lepsza współpraca z dostawcami – o jakości współpracy często decyduje przepływ informacji między przedsiębiorstwami. Poprawić go można m.in. przekazując dostawcom aktualne prognozy sprzedaży, czy wprowadzając system oceny satysfakcji.

Automatyczne i optymalne planowanie produkcji – informatyczne systemy APS pozwalają tworzyć harmonogram produkcji w sposób automatyczny, zgodnie z określonymi przez planistę priorytetami. Jednym z takich priorytetów może być właśnie czas realizacji zlecenia. Program przyspiesza proces planowania, a także podpowiada jak najszybciej wykonać zlecenie przy określonych zasobach. System podczas optymalizacji harmonogramu uwzględnia m.in. ilość i czasochłonność przezbrojeń.

Tworzenie zestawów (kitting) – łączenie zestawów może przybierać dwojaką formę. Z punktu widzenia dystrybucji produktów gotowych, oznacza on łączenie w zestawy towarów często zamawianych przez klientów razem. Znalezienie takich zależności, uzyskane na podstawie danych pochodzących z informatycznego systemu zarządzania magazynem, pozwala przygotować taki zestaw już na etapie hali produkcyjnej. Kitting pozwala znacząco skrócić czas przygotowania wysyłki. Dzięki niemu można lepiej wykorzystać dostępną przestrzeń magazynową, ułatwić proces pakowania, zmniejszając przy tym ilość opakowań.

Drugą formą tworzenia zestawów jest przygotowanie, już w magazynie, pełnego zestawu komponentów i materiałów potrzebnych do wyprodukowania danego towaru. Gotowy zestaw trafia następnie na stanowisko produkcyjne. Takie podejście może znacząco uprościć proces zaopatrzenia stanowisk produkcji montażowej.