SCADA

Überwachung und Visualisierung von Produktions- und Technologieprozessen.

Im Rahmen seiner umfassenden IT-Lösungen für Fertigungsbetriebe stellt Quantum auch SCADA-Software (Supervisory Control And Data Acquisition) zur Verfügung. Die von Quantum angebotene SCADA-Software ist eine Lösung zur Unterstützung der Überwachung von Fertigungsprozessen, die sich in mehreren dutzend Ländern und tausenden Anlagen bewährt hat. Diese Software wird u. a. in der Automobil-, Chemie-, Lebensmittel-, Pharma- und Energiebranche eingesetzt. Die von Quantum angebotenen SCADA-Lösungen lassen sich dank ihrer Flexibilität und Vielseitigkeit problemlos in die vorhandene Industrieautomation in den Betrieben integrieren.

Erfassung von Daten

Das SCADA-System erfasst und archiviert permanent alle Daten zum Fertigungsverlauf, einschließlich der produzierten Warenmengen, deren Qualität und der Parameter des Fertigungsprozesses selbst. Das System erfasst Daten mittels in den Fertigungsprozess integrierter Sensoren, Steuer- und Messmodulen sowie Maschinen-SPS. Mit unserer Software lassen sich herkömmliche Datenerfassungsmethoden wie z.B. die Papierdokumentation ersetzen.

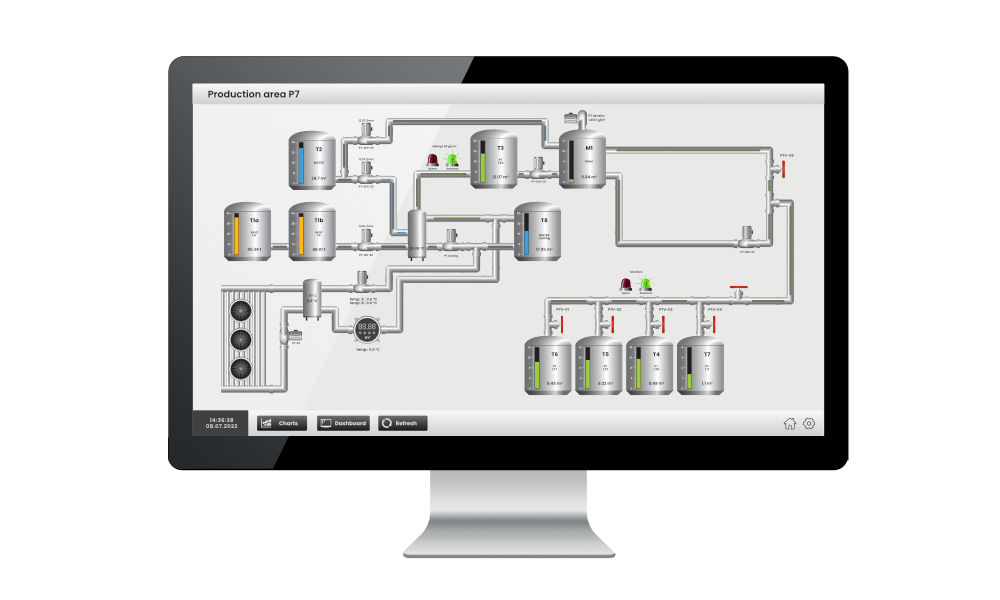

Grafische Visualisierung von Prozessen

In Echtzeit aktualisierte Visualisierungen des Prozessablaufs liefern den Anwendern alle für ihre Arbeit erforderlichen Informationen. Die Visualisierungen werden durch das System profiliert und variieren je nach Arbeitsstelle: Maschinenführer, Vorarbeiter, Produktionsleiter. Für Manager und Aufsichtspersonen bietet das System eine umfassende, leicht zu interpretierende Übersicht über die Funktionsweise der gesamten Produktionshalle. Das ermöglicht eine vollständige Kontrolle und schnelle Reaktion in jeder Situation.

Maschinensteuerung

Die SCADA-Software kann mit den Produktionsmaschinen bidirektional kommunizieren. So kann das System bei Unregelmäßigkeiten im Ablauf von Prozessen oder bei Feststellung von Abweichungen von den festgelegten Normen (SPC – Statistical Process Control) den Betrieb einer Maschine automatisch unterbrechen. Auf diese Weise können größere Ausfälle sowie ein unnötiger Material- und Energieverbrauch vermieden werden.

Unterstützung der Instandhaltung

Das SCADA-System liefert Informationen in Echtzeit über den Zustand der Maschinen, aktuellen Betriebsablauf, Stillstandszeiten und deren Leistung Bei Ausfällen benachrichtigt das System automatisch die entsprechenden Personen und gibt dabei an, welche Maschinenteile von der Störung betroffen sind. Hierdurch wird die Diagnose wesentlich beschleunigt und die Instandhaltungstechniker können sich besser auf die Behebung des Problems vorbereiten. Das SCADA-System ist eine Grundkomponente für die prädiktive Instandhaltung, bei der die Wartungsarbeiten an den tatsächlichen Maschinenzustand angepasst sind und nicht auf einem starren Inspektions- und Wartungsplan basieren.

Simulationen von Prozessen

Die SCADA-Software beinhaltet Tools zur Simulation von Fertigungsprozessen, wodurch das Resultat einer geplanten Änderung am Prozess bereits vor der Realisierung bekannt werden kann. Damit wird das Änderungsmanagement wesentlich erleichtert, ein Vergleich von Alternativszenarien ermöglicht und neue, bisher nicht verfügbare Optimierungsmöglichkeiten für den Produktionsprozess freigelegt.

Erweiterte Berichte und Analysen

SCADA liefert detaillierte Auswertungen und Berichte zur Produktion. Mit ihnen kann die Effektivität der Produktion auf der Grundlage tatsächlicher, maschinell erfasster Daten und nicht nur anhand von Aussagen der Maschinenführer bewertet werden. Das System berechnet automatisch und in Echtzeit die wichtigsten Leistungsindikatoren des Unternehmens, darunter OEE, MTBF und MTTR. Die im System verfügbaren Auswertungen vereinfachen die Vergleichsanalyse einzelner Arbeitsplätze und Fertigungslinien, die Identifizierung der Hauptfehler- und Defektquellen aber auch die Analyse des Ressourcenverbrauchs. Die SCADA-Software bietet Tools für prädiktive Analysen, mit denen sich beispielsweise prognostizieren lässt, wie sich eine bestimmte Änderung im Produktionsprozess auf den Stromverbrauch auswirken wird.

Flexibilität und einfache Bedienung

Die SCADA-Software verfügt über mehr als 300 Kommunikationsprotokolle, was die Interaktion mit den unterschiedlichsten in den Unternehmen genutzten Geräten erheblich erleichtert. Dank zahlreicher und intuitiver Assistenten kann der Anwender viele Aufgaben selbständig und ohne Notwendigkeit zu programmieren realisieren. Die einfache Konfiguration des Systems ermöglicht wiederum eine blitzschnelle Anpassung des Systems an die Bedürfnisse einer beliebigen Fertigungsform: Stück-, Serien- oder Losfertigung.

Das SCADA-System – Funktionen und Möglichkeiten

- Aufzeichnung der Effektivität von Maschinen und Geräten sowie Berichterstattung hierzu

- Erfassung von Defiziten, Materialverbrauch, Stillstandzeiten und Umrüstungen

- Visualisierung von Produktions- und Arbeitsprozessen

- Statistische Prozesskontrolle (SPC)

- Kommunikation mit Maschinen über SPS oder Steuer- und Messmodule

- Überwachung des Maschinenzustands, Alarmierung bei Stillständen, Ausfällen und Defekten

- Elektronischer Dokumentenumlauf

- Unterstützung von ERP- und MES-Software sowie HMI-Bedienfeldern

- Simulation von Fertigungsprozessen, prädiktive Analysen

- Automatische Berechnung von KPIs: OEE, MTBF, MTTR

- Konformität mit den folgenden Normen: ISO 50001, IEC 61131-3, ISA-88, ISA-95, FDA 21CFR part 11.