В рамках комплексных ИТ-решений для производственных компаний Quantum также предлагает своим клиентам программное обеспечение SCADA (аббр. от англ. Supervisory Control And Data Acquisition — Диспетчерское управление и сбор данных). Предлагаемое компанией Quantum программное обеспечение SCADA – это проверенные в десятках стран, в тысячах установок решения, помогающие осуществлять контроль производственных процессов. SCADA используется, в частности, в автомобильной, химической, пищевой, фармацевтической и энергетической отраслях промышленности. Благодаря своей гибкости и универсальности предлагаемые компанией Quantum системы SCADA можно легко интегрировать в промышленную автоматику на предприятиях.

Сбор данных

Система SCADA постоянно собирает и архивирует все данные о ходе производства, включая информацию о количестве произведенной продукции, ее качестве и параметрах самого производственного процесса. Система получает данные благодаря интеграции с датчиками, контрольно-измерительными модулями и ПЛК оборудования. Программное обеспечение помогает заменить традиционные методы сбора данных, такие как бумажная документация.

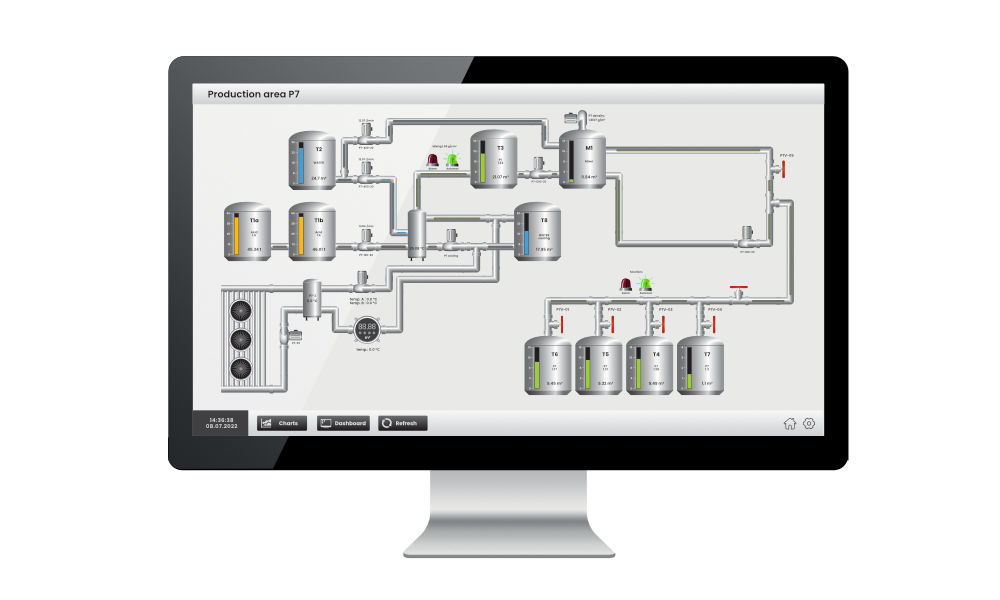

Графическая визуализация процессов

Визуализации процессов, обновляемые в режиме реального времени, предоставляют пользователям всю необходимую информацию во время работы. Визуализации профилируются системой и отличаются в зависимости от должности: оператор станка, бригадир, руководитель производства. Благодаря системе менеджеры и диспетчеры получают полную и легко интерпретируемую картину функционирования всего производственного цеха, что дает полный контроль и возможность быстрого реагирования в любой ситуации.

Диспетчерское управление

Программное обеспечение SCADA имеет возможность осуществления двусторонней связи с производственным оборудованием, что, в случае нарушения технологического процесса или обнаружения отклонений от заданных стандартов (Statistical Process Control, SPC), позволяет системе автоматически останавливать работу устройства. Благодаря этому можно избежать масштабного сбоя или ненужного потребления материалов и энергии.

Поддержка технического обслуживания

Система SCADA постоянно информирует о состоянии оборудования, его текущей работе, простоях и производительности. При возникновении сбоя система автоматически уведомит об этом назначенных лиц, указав, какая деталь оборудования неисправна, что в значительной мере ускоряет процесс диагностики, а также позволяет службам технического обслуживания лучше подготовиться к устранению проблемы. Система SCADA является ключевой составляющей метода предиктивного технического обслуживания, позволяющего проводить сервисные работы на основе фактического состояния оборудования, а не на жестком графике проведения осмотров и ТОиР.

Моделирование процессов

Программное обеспечение SCADA оснащено инструментами для моделирования производственного процесса, благодаря чему результат планируемых в нем изменений можно узнать еще до их введения. Это значительно упрощает управление изменениями, позволяет сравнивать альтернативные сценарии и создает новые, ранее недоступные возможности оптимизации производственного процесса.

Расширенные отчеты и аналитика

SCADA предоставляет подробные производственные сводки и отчеты. С их помощью эффективность работы производственного отдела можно оценивать на основе реальных, полученных с помощью оборудования данных, а не только заявлений операторов. Система автоматически, в режиме реального времени, рассчитывает используемые на предприятии ключевые показатели эффективности, включая OEE, MTBF, MTTR. Сводки, доступные в системе, облегчают сравнительный анализ отдельных рабочих мест и производственных линий, выявление основных источников сбоев и неисправностей, а также анализ потребления ресурсов. В программном обеспечении SCADA имеются инструменты, предназначенные для предиктивных анализов, которые позволяют, например, предсказать, как то или иное изменение в производственном процессе отразится на потреблении электроэнергии.

Гибкость и простота использования

Программное обеспечение SCADA оснащено более чем 300 протоколами связи, что значительно облегчает взаимодействие с различными устройствами, используемыми в компаниях. Благодаря многочисленным и интуитивно понятным мастерам пользователь может самостоятельно выполнять множество задач, без необходимости программирования. В свою очередь, простая конфигурация позволяет мгновенно адаптировать систему к потребностям любого типа производства: единичного или серийного.

Функции и возможности системы SCADA

- регистрация и отчетность эффективности оборудования;

- учет недостач, расхода материалов, простоев и переналадок;

- визуализация производственных и технологических процессов;

- статистический контроль процесса (SPC);

- связь с оборудованием через ПЛК или контрольно-измерительные модули;

- мониторинг состояния оборудования, оповещение о простоях, сбоях и неисправностях;

- электронный документооборот;

- взаимодействие с программным обеспечением ERP, MES, панелями HMI;

- моделирование производственных процессов, предиктивные анализы;

- автоматический расчет KPI: OEE, MTBF, MTTR;

- соответствие стандартам: ISO 50001, IEC 61131-3, ISA-88, ISA-95, FDA 21cfr part 11.

Контактная форма

Компания

Контакт

- +48 (12) 646 98 00

- +48 (12) 646 98 02

- info@quantum-software.com

- quantum-software.com